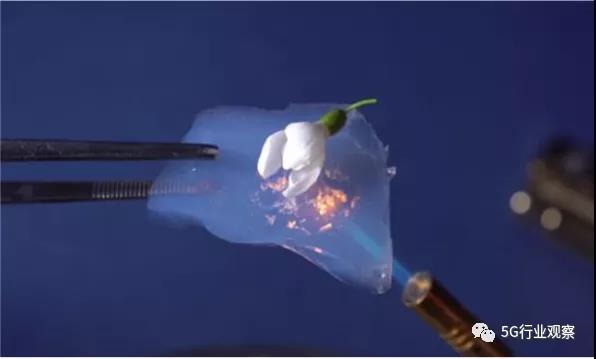

气凝胶是新一代高效节能隔热材料。气凝胶是一种具有纳米多孔网络结构、并在孔隙中充 满气态分散介质的固体材料,是世界上最轻的固体。由于独特的结构,气凝胶在热学、声学、光学、电学、力学等多个领域都展示出优异的性能。目前商业化应用的气凝胶主要围绕其高效的阻热能力展开,下游用于石油化工、热力管网、锂电池、建筑建材、户外服饰、 航天、军工等多个领域。

图1:气凝胶实物图

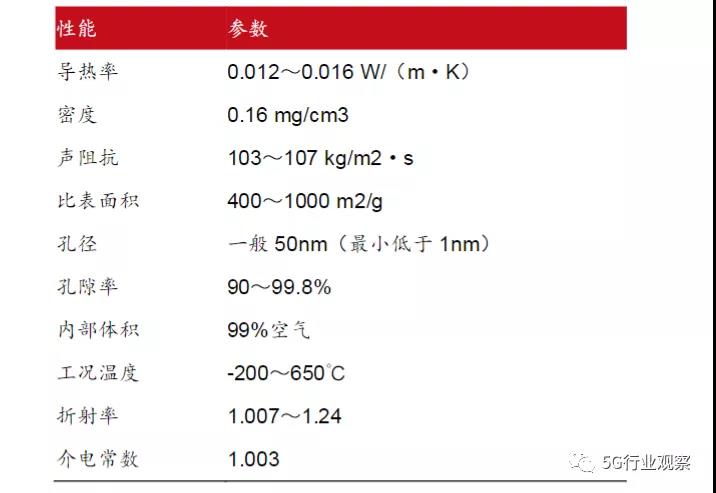

表1:气凝胶参数

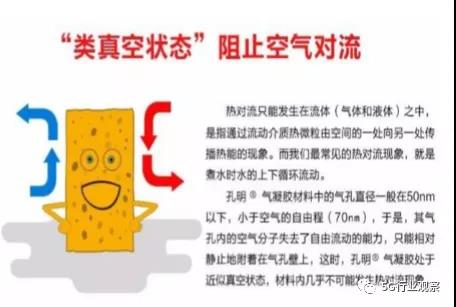

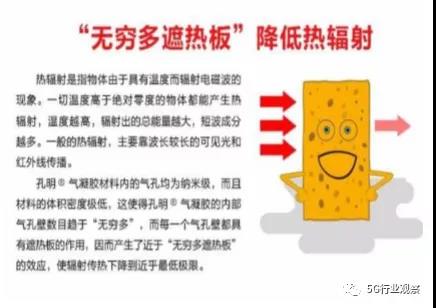

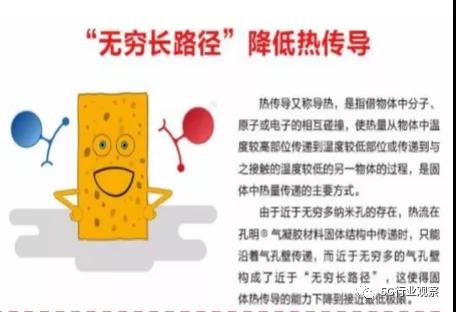

气凝胶的阻热原理是其独立的结构带来的无对流效应、无穷多遮挡板效应、无穷长路径效应。气凝胶的导热系数在 0.012~0.024W/(m·K),比传统的隔热材料低 2~3 个数量级, 其隔热的原理在于均匀致密的纳米孔及多级分形孔道微结构可以有效阻止空气对流,降低 热辐射和热传导:1)无对流效应:气凝胶气孔为纳米级,内部空气失去自由流动能力;2) 无穷多遮挡板效应:纳米级气孔,气孔壁无穷多,辐射传热降至最低;3)无穷长路径效应:热传导沿着气孔壁进行,而纳米级气孔壁无限长。

图2:气凝胶保温原理

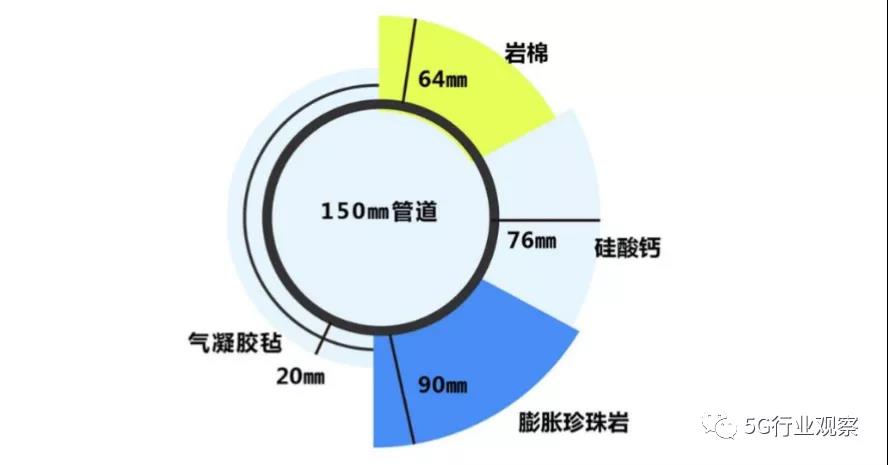

与传统保温材料相比,二氧化硅气凝胶绝热毡的保温性能是传统材料的 2-8 倍,因此在同 等保温效果下气凝胶用量更少。以管道为例,直径为 150mm 的管道如果需要达到相同的 保温效果,对应使用的保温材料膨胀珍珠岩、硅酸钙、岩棉、气凝胶毡的厚度分别为 90mm、 76mm、64mm、20mm。根据中石化塔河炼化的测算,将常压焦化装置从传统保温材料 改造成“二氧化硅气凝胶保温毛毡+单面铝箔玻纤布保温材料”组合保温的方式后,热损 失降低了 34.7%,保温层厚度较传统保温材料降低 50%以上。

图3:相同保温性能情况下,气凝胶毡用量最少

此外,气凝胶具备较长的使用寿命的优势,其使用寿命约为传统保温材料的 4 倍左右。传 统保温材料如岩棉、聚氨酯等在长期使用过程中容易吸水,一方面影响保温效果,另一方 面在吸水后由于重力作用导致保温材料分布不均匀,尤其是在管道保温的使用场景下,容 易造成保温材料在管道下部堆积,最终影响使用寿命。气凝胶则具有优异的防水效果,其 憎水率达 99%以上,在长期使用过程中仍能保持稳定的结构和隔热效果。

表2:气凝胶比传统保温材料隔热性好、防水性好、使用寿命长、用量小

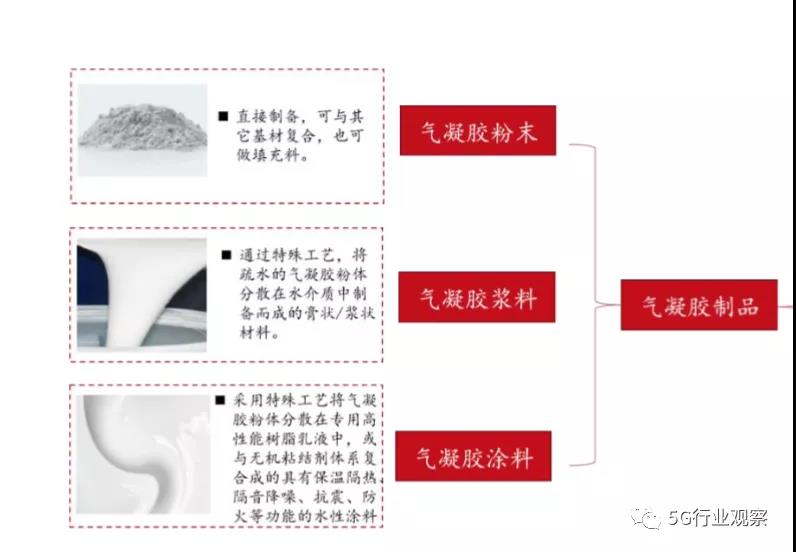

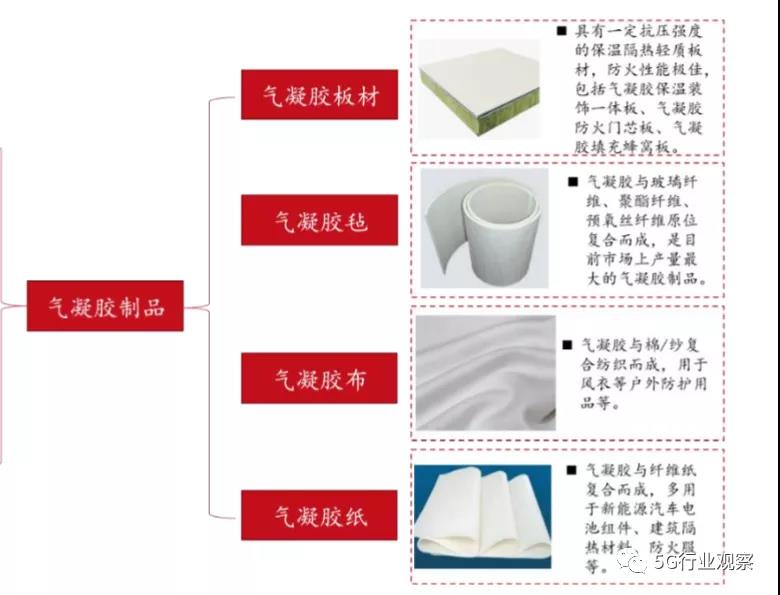

目前商用的气凝胶通常为复合材料制品,且具有多种形态。气凝胶存在强度低、韧性差等 缺点,因此需要通过添加颗粒、纤维等增强体提高强度和韧性,也可以通过添加炭黑、陶 瓷纤维等遮光剂提高遮挡辐射能力。因此当前在售气凝胶制品往往是由气凝胶材料与基材 复合制得。根据制品形态,气凝胶制品可以分为气凝胶毡、气凝胶纸、气凝胶布、气凝胶 板材、气凝胶粉末、气凝胶浆料、气凝胶涂料等。

图4:气凝胶制品形态

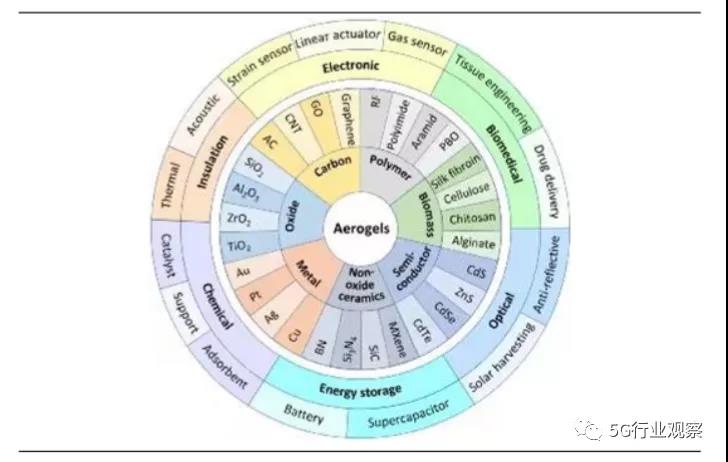

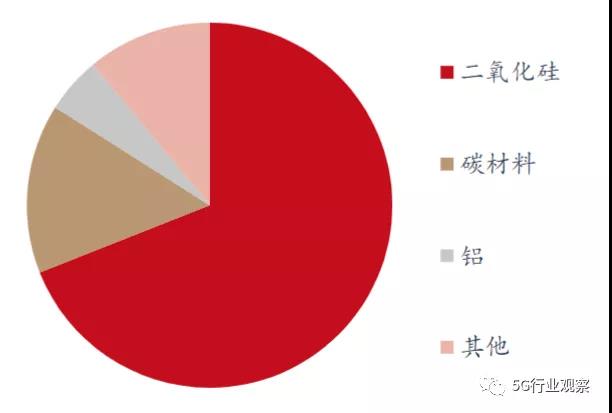

气凝胶材料种类繁多,其中 SiO2 气凝胶的商业化应用最成熟。气凝胶按照前驱体可分为 氧化物、碳化物、聚合物、生物质、半导体、非氧化物、金属七大类。众多不同的前驱体 可制备出具有不同性能的气凝胶,极大丰富了气凝胶品种的多样性,拓展了气凝胶的应用 范围。目前市场上SiO2气凝胶的应用最成熟,2019年全球二氧化硅气凝胶占比高达69%。

图5 气凝胶分类

图6:2019年二氧化硅气凝胶在全球气凝胶市场占比约69%

二氧化硅气凝胶前驱体可分为有机硅源和无机硅源。常用的有机硅源是正硅酸甲酯、正硅 酸乙酯等功能性硅烷,无机硅源包括四氯化硅和水玻璃等。与无机硅源相比,有机硅源价 格较为昂贵,但是纯度高,工艺适应性好,可以适应超临界干燥和常压干燥。无机硅源水 玻璃价格虽然较低,但是杂质较多,目前主要用于常压干燥中。

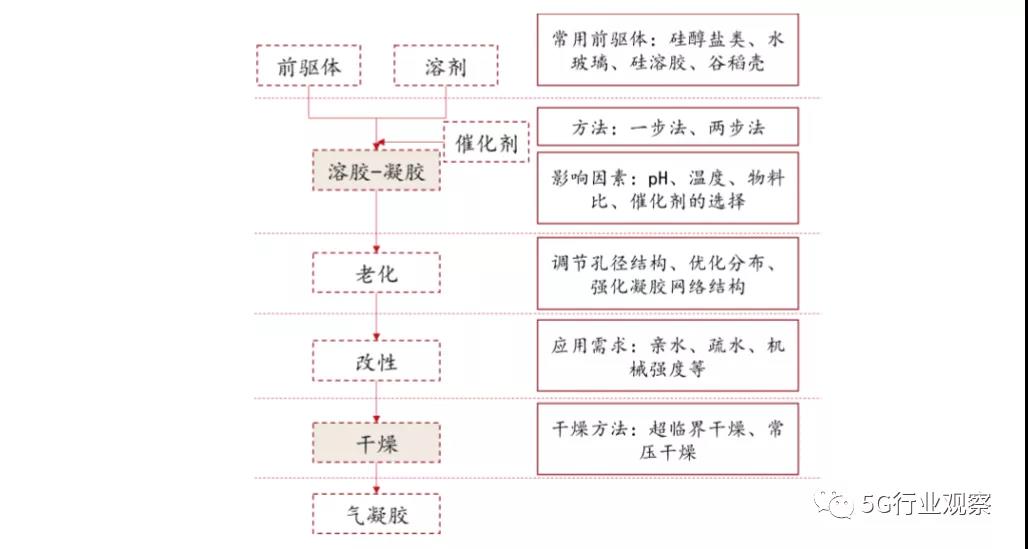

气凝胶的制备过程主要包括溶胶-凝胶、老化、改性、湿凝胶的干燥处理过程。溶胶-凝胶 过程指前驱体溶胶聚集缩合形成凝胶的过程。但由于刚形成的湿凝胶三维强度不够而容易 破碎坍塌,因此需要在母体溶液中老化一段时间提高强度或者利用表面改性减小或消除干 燥应力。干燥过程即用空气取代湿凝胶孔隙中的溶液并排出。

图8:气凝胶合成工艺

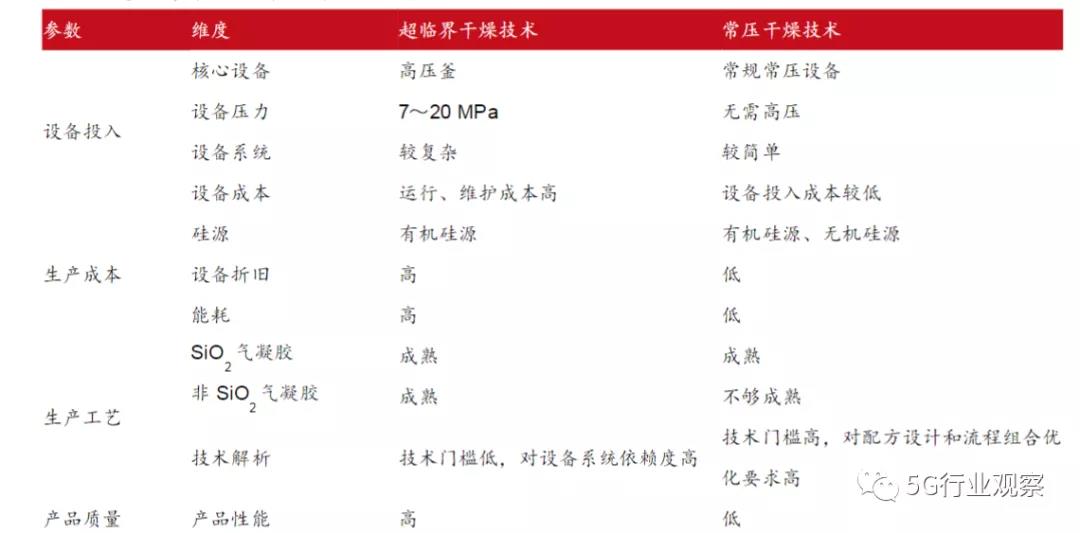

干燥工艺是合成步骤的关键。湿凝胶在干燥过程中需要承受高达 100Mpa-200MPa 的干燥 应力,该应力会使凝胶结构持续收缩和开裂,容易导致结构塌陷。目前主流干燥工艺路线 有超临界干燥、常压干燥。

超临界干燥的原理是当温度和压力达到或超过液体溶剂介质的超临界值时,湿凝胶孔 洞中的液体直接转化为无气液相区的流体,孔洞表面气液界面消失,表面张力变得很 小甚至消失。当超临界流体从凝胶排出时,不会导致其网络股价的收缩及结构坍塌, 从而得到具有凝胶原有结构的块状纳米多孔气凝胶材料。早期的干燥介质主要采用甲 醇、乙醇、异丙醇、苯等,但是该技术具备一定危险,且设备复杂,因此近年来又开发出以二氧化碳为干燥介质的低温环境超临界干燥工艺,通过降低干燥时的 临界温 度和压力,来改善干燥条件,降低危险性。

常压干燥的原理是利用低表面张力的干燥介质和相关改性剂来置换湿凝胶中的溶剂, 以减小干燥时产生的毛细管作用力,避免在去除溶剂时凝胶结构发生破坏,从而实现 常压干燥。常压干燥前通常需要对湿凝胶进行长时间的透析和溶剂置换处理。常压干 燥设备成本与能耗成本相对较低、设备简单,但是对配方设计和流程组合优化要求高, 而且在制备非二氧化硅气凝胶时尚不成熟。

表3:超临界干燥和常压干燥路线对比

来源:西部证券,5G行业观察公众号

说明:整理仅供学习交流,如有不适请联系我们,谢谢!